Investigación sobre el esquema de configuración y la gestión de mantenimiento de las piezas del horno de tratamiento térmico para aplicaciones industriales

Content

- 1 Configuración razonable de las piezas del horno de tratamiento térmico desde la perspectiva de la adaptación del proceso

- 1.1 Haga coincidir las propiedades del material de los accesorios de acuerdo con el tipo de tratamiento térmico

- 1.2 El diseño estructural accesorio debe adaptarse al ritmo y la carga del tratamiento térmico

- 1.3 Ventajas de la tecnología de fundición de precisión y espuma perdida en la fabricación de accesorios complejos

- 1.4 La influencia de las condiciones ambientales en la resistencia a la corrosión de los accesorios

- 1.5 Análisis del impacto del ciclo operativo y la frecuencia de mantenimiento en la vida de los accesorios

- 1.6 Valor de adaptación y ruta de sinergia técnica de accesorios personalizados

- 1.7 La tendencia de desarrollo y la acumulación de tecnología de la localización de las piezas del horno de tratamiento térmico

- 2 Cómo elegir el material apropiado de las piezas de horno de tratamiento térmico de acuerdo con el entorno de uso

- 2.1 Lógica de adaptación de material en un entorno de alta temperatura

- 2.2 Requisitos de resistencia a la oxidación en la atmósfera oxidante

- 2.3 Resistencia a la carburización en atmósfera rica en carbono o de carburación

- 2.4 Resistencia a la corrosión en una atmósfera que contiene azufre o ambiente ácido

- 2.5 Resistencia a la fatiga térmica en un entorno con ciclos térmicos frecuentes

- 2.6 Adaptación dual de choque mecánico y térmico en un entorno de flujo de aire de alta velocidad

- 2.7 Consideraciones de selección de materiales Al contactar el medio de enfriamiento

- 2.8 Estrategia de selección de materiales combinada con características del proceso de fundición

- 2.9 Sinergia de capacidades integrales y de servicio local

- 3 Análisis del impacto del tratamiento térmico Las piezas del horno en la vida útil del equipo y la eficiencia operativa

- 3.1 Influencia directa de las propiedades del material componente en la vida útil

- 3.2 El efecto sinérgico de la estructura de diseño accesorio en la eficiencia operativa

- 3.3 El impacto del nivel de proceso de fabricación en la estabilidad del rendimiento

- 3.4 El efecto de la dificultad de mantenimiento de los componentes en la continuidad de la producción

- 3.5 Impacto indirecto de la eficiencia térmica y el consumo de energía

- 3.6 El impacto de la resistencia a la deformación del calor en la estabilidad estructural del equipo

- 3.7 Falla de fatiga en condiciones de ciclo térmico

- 3.8 La influencia de la adaptación de la atmósfera del horno y la compatibilidad del material

- 4 Discusión sobre las diversas demandas de las diferentes industrias sobre el desempeño de las piezas del horno de tratamiento térmico

- 4.1 Industria metalúrgica: la alta resistencia a la temperatura y la resistencia a la corrosión son las demandas centrales

- 4.2 Industria automotriz: la precisión dimensional y los requisitos de uniformidad térmica son prominentes

- 4.3 Industria petroquímica: la resistencia a la erosión química y las fluctuaciones térmicas es la clave

- 4.4 Industria aeroespacial: la precisión del control y la limpieza de materiales son cruciales

- 4.5 Industria de herramientas de hardware: tanto por lotes como economía

- 4.6 Industria de energía y energía: énfasis simultáneo en el soporte de carga y la confiabilidad

- 4.7 Industria del transporte ferroviario: la vida útil y el equilibrio de tratamiento térmico coexisten

- 5 Resistente al calor, resistente al desgaste y resistente a la corrosión: ideas de selección de materiales para el tratamiento del horno de calor

- 5.1 Resistencia al calor: el punto de partida básico para la selección de materiales

- 5.2 Resistencia al desgaste: un indicador importante de piezas estructurales dinámicas

- 5.3 Resistencia a la corrosión: la línea clave de defensa en el entorno de la atmósfera

- 5.4 Configuración de material equilibrado en condiciones de trabajo integrales

- 5.5 Categorías de materiales comunes y aplicaciones típicas

- 5.6 La influencia del proceso de moldeo en las propiedades del material

- 5.7 Equilibrio entre costo y ciclo de servicio en la selección de materiales

- 5.8 Selección de materiales sistemático y prosperante

- 6 La clave para mejorar la estabilidad del equipo: selección y mantenimiento razonables de las piezas del horno de tratamiento térmico

- 6.1 Desafíos de posicionamiento y uso funcional del tratamiento térmico para piezas del horno

- 6.2 Selección de material: la garantía básica de la estabilidad del equipo

- 6.3 Diseño estructural: el enlace clave para mejorar la estabilidad mecánica

- 6.4 Modos de daño típicos durante el uso

- 6.5 Estrategia de mantenimiento: la medida central para garantizar la operación a largo plazo del equipo

- 6.6 Selección y experiencia en operación y mantenimiento en casos reales

- 6.7 Tendencia futura: integración de gestión inteligente y rastreable

- 6.8 La gestión del sistema es el soporte central para la estabilidad del equipo

Configuración razonable de las piezas del horno de tratamiento térmico desde la perspectiva de la adaptación del proceso

Haga coincidir las propiedades del material de los accesorios de acuerdo con el tipo de tratamiento térmico

Existen muchos tipos de procesos de tratamiento térmico, que incluyen enfriamiento, templado, recocido, normalización, carburación, nitruración, etc. Cada proceso tiene diferentes requisitos para la temperatura del horno, la composición de la atmósfera, el control del tiempo, etc., por lo tanto, diferentes tipos de procesos tienen diferentes requisitos para la resistencia a la temperatura, resistencia a la corrosión y estabilidad térmica de materiales accesorios.

Por ejemplo, en el proceso de carburación, los accesorios deben estar en una temperatura a alta temperatura y un entorno rico en carbono durante mucho tiempo, y la capacidad de resistir la carburación es la clave; Mientras está en tratamiento térmico al vacío o nitruración, el material debe tener una resistencia de oxidación más fuerte y estabilidad dimensional. Las altas aleaciones de cromo-níquel, los aceros resistentes al calor de la serie Fe-C-Ni, etc. se usan más en estos escenarios, y la selección del material debe estar lo más cerca posible de las condiciones específicas del proceso.

El diseño estructural accesorio debe adaptarse al ritmo y la carga del tratamiento térmico

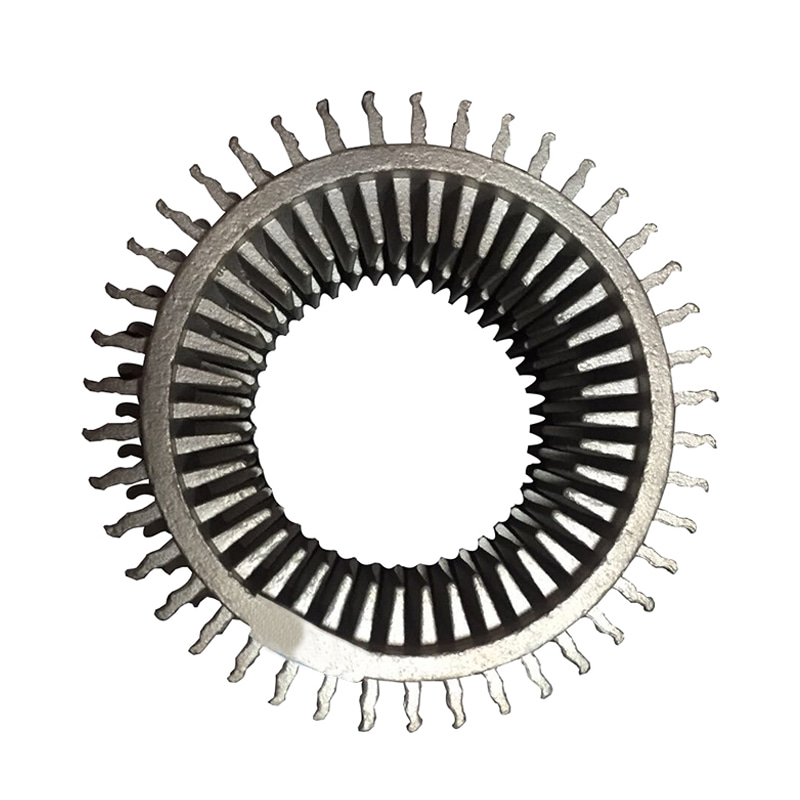

En los hornos de tratamiento térmico, los accesorios comunes incluyen soportes, perchas, placas inferiores del horno, impulsores de ventilador, tubos de radiación, vainas, tanques de mufla, etc. Estos accesorios estructurales no solo necesitan resistir entornos de alta temperatura, sino que también necesitan soportar repetidamente el peso de las piezas de trabajo y con la expansión térmica y los choques de estrés térmico.

Por ejemplo, para las placas inferiores del horno con carga y descarga de alta frecuencia, se deben usar materiales con buena resistencia a la fatiga térmica y diseño estructural reforzado; Mientras que los rodillos transportadores utilizados en hornos continuos deben tener en cuenta tanto la resistencia al desgaste como la estabilidad dimensional. Además, los componentes de intercambio de calor, como los tubos radiantes, también deben cumplir con los requisitos de la uniformidad de calentamiento y la eficiencia térmica, y la forma estructural está estrechamente relacionada con la guía del flujo de aire. El diseño razonable de los parámetros estructurales es la base para extender la vida útil de los accesorios y mantener la consistencia del tratamiento térmico.

Ventajas de la tecnología de fundición de precisión y espuma perdida en la fabricación de accesorios complejos

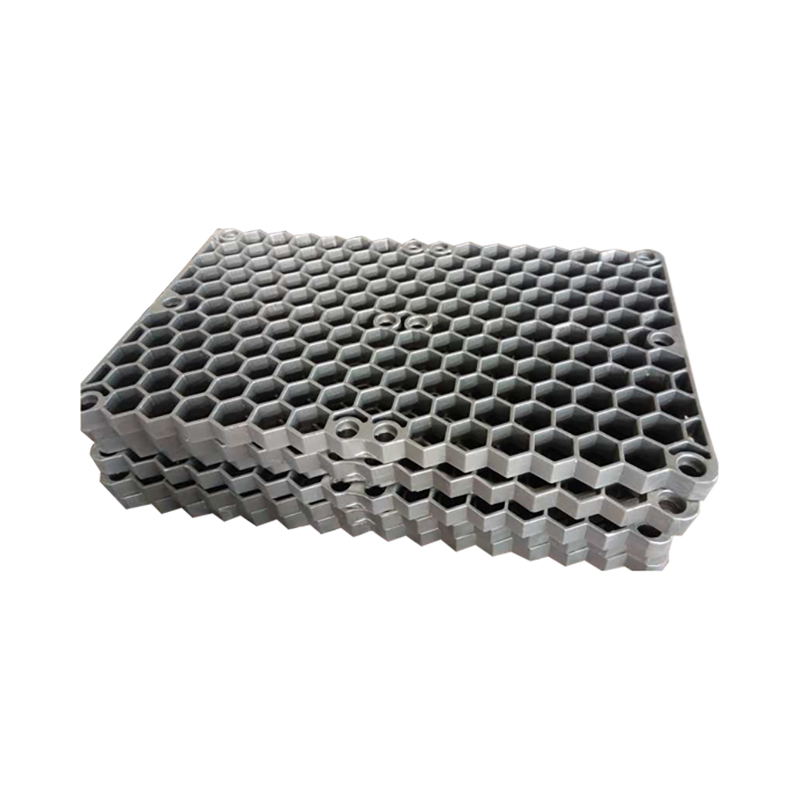

Las piezas de horno de tratamiento térmico (piezas de horno de tratamiento térmico) a menudo se fabrican utilizando diferentes métodos, como fundición de inversión, fundición de espuma perdida de EPC y fundición de moldeo por arena de resina. La elección del método de fundición debe coincidir de acuerdo con la complejidad de la estructura accesoria, el tamaño del lote y los requisitos de rendimiento.

La fundición de inversión (fundición de precisión) es adecuada para piezas con estructura fina y altos requisitos de acabado superficial, como piezas estructurales pequeñas y complejas, como boquillas de gas y tubos de protección de termopar. Su alta precisión dimensional ayuda a mejorar la eficiencia del ensamblaje y la consistencia del proceso.

La fundición a la espuma perdida es adecuada para la producción de accesorios de horno medianos y grandes con estructuras complejas y libertad de gran forma, como tubos de radiación, perchas, componentes de las puertas del horno, etc. Este proceso reduce las restricciones de diseño de la superficie de separación del moho, puede formar estructuras huecas o piezas de forma especial de una sola vez, y es conductora a los procedimientos posteriores al procesamiento posterior.

La fundición de arena de resina es adecuada para accesorios corporales de horno grandes con paredes gruesas, estructuras simples y altos requisitos mecánicos, como bases y paletas. Al seleccionar razonablemente la ruta del proceso, la deformación y la contracción de la fundición se pueden controlar mientras cumple con los requisitos de fuerza.

La influencia de las condiciones ambientales en la resistencia a la corrosión de los accesorios

Los hornos de tratamiento térmico a menudo funcionan en condiciones de trabajo complejas, como oxidación de alta temperatura, potencial de carbono de alta temperatura, enfriamiento húmedo, hornos de atmósfera y otros entornos. Los diferentes entornos tienen diferentes efectos en la corrosión superficial de los accesorios.

Para el tanque de amortiguación o la chaqueta de calefacción en el horno de atmósfera, el entorno en el que se encuentra es principalmente un estado cerrado de reducción o potencial de alto carbono, y se requieren materiales de aleación resistentes a la carburación como HK40, HT, HU y otras aleaciones de alto cromo y alto níquel para mejorar su resistencia a la grieta y resistencia a la carbonización.

En lugares con entornos volátiles calientes y húmedos o ácidos, como algunos hornos de recocido químico y áreas de tanque de agua de recocido, se recomienda utilizar materiales de aleación con una alta proporción de silicio, cromo y aluminio para mejorar la resistencia a la corrosión y reducir el riesgo de degradación de despegas y rendimiento causado por la corrosión química.

Análisis del impacto del ciclo operativo y la frecuencia de mantenimiento en la vida de los accesorios

La vida operativa de las piezas del horno de tratamiento térmico no solo está determinada por materiales y procesos, sino también relacionados con el ritmo de operación del equipo, la frecuencia de proceso y los métodos de mantenimiento. Por ejemplo:

* Tubos radiantes continuos: la operación de alta temperatura a largo plazo es propensa a la deformación de la fluencia, y la distribución de temperatura y el estado de expansión del material deben monitorear regularmente.

* Placa inferior del horno de carga y descarga de alta frecuencia: el choque térmico frecuente conduce a grietas de fatiga térmica, y se deben agregar enlaces de observación y control de grietas de enfriamiento al mantenimiento diario.

* Impulsor del ventilador: afectado por el flujo de aire de alta velocidad y la carga de calor, es necesario limpiar regularmente la escala de óxido y los depósitos de carbono para evitar el daño por vibración causado por el desequilibrio.

La configuración razonable de los ciclos de mantenimiento y la evaluación de la vida restante son estrategias efectivas para mejorar el ciclo de uso económico de los accesorios.

Valor de adaptación y ruta de sinergia técnica de accesorios personalizados

Aunque los accesorios estandarizados pueden reducir los costos, a veces no pueden lograr el mejor equilibrio entre la eficiencia térmica y la vida para rutas de proceso específicas, tipos de hornos especiales o piezas de trabajo personalizadas. Los accesorios personalizados tienen ventajas de adaptación obvias en la optimización estructural, el ajuste del material y las rutas de proceso de correspondencia.

Por ejemplo, el sistema de soporte configurado para la producción de tratamiento térmico de lotes pequeños de variedades múltiples puede mejorar la eficiencia de sujeción a través de la combinación modular y reducir la desviación del tratamiento térmico causada por la desajuste de forma. Las perchas utilizadas para algunas piezas de trabajo de elevación grandes también pueden optimizar el diseño de los oídos de elevación y la distribución de estrés a través del análisis estructural de elementos finitos para evitar la deformación de flexión durante la operación.

Dongmingguan Special Metal Manufacturing Co., Ltd. tiene fuertes capacidades de personalización a este respecto. Combinando la fundición de precisión, la fundición centrífuga y los procesos de producción de EPC, puede realizar el diseño y la producción direccionales de acuerdo con las necesidades del cliente y mejorar la adaptabilidad del proceso de la coincidencia general.

La tendencia de desarrollo y la acumulación de tecnología de la localización de las piezas del horno de tratamiento térmico

Con el desarrollo del tratamiento térmico doméstico, la metalurgia y las industrias petroquímicas, la demanda de accesorios de hornos de alto rendimiento está aumentando. Durante bastante tiempo en el pasado, algunas piezas de alta gama se basaron en las importaciones, pero ahora, cada vez más empresas como Dongmingguan se están dando cuenta gradualmente de la sustitución interna a través de la acumulación tecnológica y la mejora del proceso de producción.

La mejora de la madurez técnica en la precisión de la fundición, el control de aleación, el proceso de tratamiento térmico y otros enlaces permite a los fabricantes locales proporcionar soluciones de productos más estables y adaptables. Esto también proporciona un fuerte soporte para el control general de costos de mantenimiento y la respuesta rápida de los equipos de tratamiento térmico.

Cómo elegir el material apropiado de las piezas de horno de tratamiento térmico de acuerdo con el entorno de uso

Lógica de adaptación de material en un entorno de alta temperatura

En la mayoría de los hornos de tratamiento térmico, las piezas del horno de tratamiento térmico deben soportar una operación continua de alta temperatura a largo plazo o incluso continua, y la temperatura a menudo es entre 800 ℃ y 1200 ℃. En este momento, la resistencia a la alta temperatura, la resistencia a la fluencia y las características de expansión térmica del material se convierten en los indicadores centrales de la selección del material.

*Materiales aplicables: acero resistente al calor representado por aleación de Fe-C-Ni (como HK40, HU, Serie HT, HP), con buena resistencia a la oxidación de alta temperatura y estructura organizativa estable.

*Piezas aplicadas: placa inferior del horno, tubo de radiación, tanque de mufla, percha y otras partes expuestas a la zona de alta temperatura del horno durante mucho tiempo.

*Requisitos clave de rendimiento: coeficiente de expansión térmica estable para evitar grietas térmicas, alta resistencia al rendimiento para evitar la deformación estructural y la resistencia a la fluencia para apoyar cargas de alta temperatura a largo plazo.

Requisitos de resistencia a la oxidación en la atmósfera oxidante

En equipos de tratamiento térmico, como hornos de aire de presión atmosférica y hornos de resistencia, el oxígeno y la temperatura alta trabajan juntos para formar escala de óxido en la superficie del metal. La oxidación y el pelado repetidos causarán cambios en las dimensiones estructurales e incluso causarán fracturas de componentes.

*Materiales aplicables: las altas aleaciones de cromo (como el contenido de CR por encima del 20%), el cromo puede formar rápidamente una capa protectora CR₂O₃ a alta temperatura, reduciendo la tasa de oxidación adicional.

*Piezas aplicables: tubos de vaina, conchas de quemador, deflectores de fuego y otras piezas expuestas a la atmósfera de aire en el horno.

*Sugerencias de selección de materiales: aleaciones seleccionadas con un contenido de cromo de no menos del 25% y un contenido moderado de níquel para tener en cuenta las propiedades de antioxidación y resistencia térmica.

Resistencia a la carburización en atmósfera rica en carbono o de carburación

En los hornos de carburación y los hornos de atmósfera, la atmósfera es rica en fuentes de carbono (como CO, CH₄, etc.), lo que puede causar fácilmente reacción de carburización en la superficie de las partes del horno de tratamiento térmico a altas temperaturas, lo que resulta en la formación de fases duras y frágiles, causando grietas, peladas y otros daños.

*Materiales aplicables: Materiales de aleación con alto contenido de aluminio o silicio, como HP-MA (aleación modificada), aleaciones de silicio altas, etc. El aluminio y el silicio pueden formar óxidos estables para bloquear la penetración de átomos de carbono.

*Piezas aplicables: tanques de amortiguación, tubos de radiación, escudos de calor, impulsores de ventilador y otras partes que están en atmósfera de carburación durante mucho tiempo.

*Método de protección: combine el recubrimiento cerámico o el proceso de recubrimiento compuesto para mejorar la resistencia a la carbonización; Evite las esquinas afiladas y el grosor desigual en el diseño para reducir la acumulación de estrés térmico.

Resistencia a la corrosión en una atmósfera que contiene azufre o ambiente ácido

Algunos hornos de tratamiento térmico utilizados en petroquímicos, fundición y otras industrias pueden contener medios corrosivos como SO₂, H₂s o condensado de gases de combustión ácida en su atmósfera, lo que puede causar fácilmente la corrosión del estrés o la corrosión intergranular al metal.

*Materiales aplicables: aleaciones a base de níquel (como Inconel 600, 601, 625) o aceros de aleación que contienen molibdeno, que tienen una mejor estabilidad en entornos sulfurados.

*Piezas aplicables: tubos de guía de salida del horno de tostado, conductos de aire, tubos de intercambio de atmósfera y otras partes que entran en contacto con azufre o gases ácidos.

*Sugerencias de diseño: evite altos niveles de elementos de hierro o impureza en el material, al tiempo que garantiza la calidad del tratamiento de la superficie del material y reduce el punto de partida de la corrosión.

Resistencia a la fatiga térmica en un entorno con ciclos térmicos frecuentes

El calentamiento y el enfriamiento periódicos es un ritmo operativo común de hornos de tratamiento térmico, especialmente en hornos intermitentes que procesan piezas de trabajo en lotes. Este ciclo térmico frecuente puede causar fatiga térmica, grietas, deformación estructural e incluso fractura.

* Materiales aplicables: aleaciones de fundición con una fuerte resistencia a la fatiga térmica, como series HT de acero resistente al calor y HP, especialmente materiales con estructura fina y pocos defectos de fundición.

* Piezas aplicables: soportes para la puerta del horno, perchas, asientos de la rueda del horno, soportes del sistema de elevación y otras piezas que frecuentemente se ven afectadas por alterar el calor y el frío.

* Estrategia de selección de materiales: además del material en sí, la calidad del proceso de fundición también es extremadamente importante. Por ejemplo, el uso de procesos de fundición de inversión o de fundición de espuma perdida puede reducir defectos como agujeros de arena, poros, agujeros de contracción, etc., lo que ayuda a mejorar la vida de la fatiga de los componentes.

Adaptación dual de choque mecánico y térmico en un entorno de flujo de aire de alta velocidad

Además de la alta resistencia a la temperatura, los componentes en el sistema de ventilador del horno de tratamiento térmico también deben resistir los efectos combinados de la rotación de alta velocidad, el impacto del flujo de aire y los cambios de temperatura repentina.

* Materiales aplicables: aleaciones de cromo-níquel de alta resistencia o materiales de níquel-cromo-molibdeno que mantienen una alta resistencia mecánica y resistencia a la corrosión a altas temperaturas.

* Piezas aplicables: impulsores de ventilador circulantes, cubiertas de guía, conexiones de conductos de aire, etc.

*Sugerencias de refuerzo: coopere con el diseño de equilibrio dinámico mecánico, fortalezca el control de la densidad de fundición y el tratamiento necesario posterior al estado de calor (como el tratamiento de la solución) para estabilizar la microestructura y mejorar la tolerancia al choque térmico.

Consideraciones de selección de materiales Al contactar el medio de enfriamiento

Algunas piezas de horno de tratamiento térmico deben ser contactados regularmente con agua de enfriamiento, aceite o gas, como rodillos de horno, tuberías de enfriamiento y otras partes. Los cambios drásticos en la temperatura acelerarán la acumulación del estrés térmico. Al mismo tiempo, las impurezas en el medio de enfriamiento también corroerán la superficie del material.

*Materiales aplicables: acero inoxidable austenítico, como 304, 316L o acero de aleación de alto molibdeno de cromo, que tiene una buena resistencia a las grietas y resistencia a la corrosión dentro de un cierto rango de temperatura.

*Piezas aplicadas: bandeja de entrada de la cámara de enfriamiento, piezas del mecanismo de transferencia después del tratamiento térmico, estructura de guía en equipos de enfriamiento de aire forzado, etc.

*Otras sugerencias: la tecnología de tratamiento de superficie resistente al desgaste (como la pulverización superficial, el tratamiento de endurecimiento) se puede combinar para reducir la velocidad de la tasa de desgaste y mejorar la durabilidad general.

Estrategia de selección de materiales combinada con características del proceso de fundición

Además de los factores ambientales, el proceso de fabricación del tratamiento térmico de piezas del horno también es un factor importante que afecta la selección de materiales. Por ejemplo, la fundición centrífuga es adecuada para piezas de paredes gruesas de alta resistencia, mientras que la fundición de inversión es adecuada para piezas pequeñas con detalles complejos. Los materiales y procesos coincidentes pueden mejorar la calidad y la confiabilidad de la fundición.

* Casting de inversión: adecuado para piezas pequeñas con detalles complejos, como boquillas y vainas, y los materiales aplicables incluyen acero inoxidable resistente al calor (como CF8M).

* Casting EPC Lost Foam: adecuado para piezas estructurales complejas medianas y grandes, como ventiladores y tubos de radiación, adecuados para altas aleaciones de cromo-níquel.

* Casting de arena de resina: se usa para piezas pesadas o piezas estructurales simples, como placas y perchas inferiores del horno, a menudo se usan aleaciones de series HT o HP.

Al seleccionar materiales, no solo se deben referir los requisitos ambientales, sino que también se debe considerar la adaptabilidad del proceso para reducir la tasa de defectos en el proceso de fabricación.

Sinergia de capacidades integrales y de servicio local

Al seleccionar los materiales de las piezas del horno de tratamiento térmico, si se pueden combinar las capacidades del proceso de fundición y la experiencia de servicio postventa de los proveedores locales, será más propicio para lograr una coincidencia a largo plazo entre materiales y entornos de aplicación.

Por ejemplo, Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. tiene múltiples capacidades de fundición, como fundición de inversión, fundición de espuma perdida de EPC y fundición de arena de resina, y puede personalizar formulaciones de materiales y diseños estructurales basados en características ambientales del cliente. Este modelo integrado de materiales, diseño, fundición y servicios ayuda a acortar el ciclo de adaptación y mejorar la eficiencia del uso.

|  |

Análisis del impacto del tratamiento térmico Las piezas del horno en la vida útil del equipo y la eficiencia operativa

Influencia directa de las propiedades del material componente en la vida útil

Los componentes del horno de tratamiento térmico se encuentran principalmente en entornos de alta temperatura, y las propiedades físicas, químicas y mecánicas de diferentes materiales determinan su vida útil y el modo de falla.

*Resistencia al material y estabilidad de alta temperatura: si el material seleccionado tiene una alta velocidad de fluencia o un bajo rendimiento de la fatiga térmica a alta temperatura, es fácil deformarse y agrietarse en poco tiempo, causando falla de componentes, afectando la uniformidad de temperatura en el horno y la calidad del procesamiento de la pieza de trabajo.

*Resistencia a la corrosión y resistencia a la oxidación: si hay una atmósfera permeable oxidante o permeable al carbono en el horno, la resistencia del material a la corrosión química está directamente relacionada con la estabilidad de la superficie y la vida del componente. Los fenómenos de corrosión como la carbonización, la oxidación y la sulfidación acelerarán el envejecimiento material.

Mejorar adecuadamente el diseño de aleación, como agregar elementos como aluminio, cromo, níquel y molibdeno, para mejorar la resistencia a la corrosión del metal y la resistencia a la deformación térmica ayudará a extender la vida útil del componente.

El efecto sinérgico de la estructura de diseño accesorio en la eficiencia operativa

Si el diseño estructural de las piezas del horno de tratamiento térmico es razonable determina el rendimiento de múltiples sistemas, como la distribución de calor, la ruta del flujo de aire y el estado de carga en el horno.

*Conducción de calor y eficiencia de circulación de la atmósfera: por ejemplo, si el tanque de mufla, el tubo de radiación, el escudo térmico y otras estructuras están razonablemente diseñadas, pueden transferir el calor de manera uniforme, evitar el sobrecalentamiento local, mejorar la eficiencia térmica y reducir el consumo de combustible o electricidad.

*Estructura de automóvil, bandeja y percha del horno: deben tener suficiente resistencia y peso ligero para reducir la inercia térmica, aumentar la velocidad de calentamiento y reducir el tiempo de enfriamiento, mejorando así todo el ciclo de tratamiento térmico.

Si se adoptan ideas modulares o estructuras parcialmente reemplazables en el diseño, también puede mejorar la conveniencia de mantenimiento y la continuidad de la operación.

El impacto del nivel de proceso de fabricación en la estabilidad del rendimiento

El proceso de fabricación del tratamiento térmico de piezas de horno, como fundición, tratamiento térmico y soldadura, es el paso clave para determinar el rendimiento real de su servicio.

*Los defectos de fundición afectan la integridad estructural: los defectos de fundición como los poros, la contracción, las inclusiones de escoria y las grietas pueden convertirse en puntos de concentración de estrés durante el uso, causando una fractura temprana de piezas a alta temperatura o carga.

*El estado de tratamiento térmico afecta las propiedades de la organización: el proceso de tratamiento térmico inadecuado puede causar granos gruesos y una organización frágil de los materiales, reduciendo su resistencia al choque térmico.

Seleccionar procesos de fabricación apropiados (como fundición a la inversión, moldeo por arena de resina, fundición centrífuga, etc.) y el control de calidad de fortalecimiento es la base para garantizar la confiabilidad de la operación de los componentes.

El efecto de la dificultad de mantenimiento de los componentes en la continuidad de la producción

En las plantas de tratamiento térmico, la frecuencia de mantenimiento y la conveniencia de reemplazo de componentes afectan directamente la estabilidad de la operación del equipo y la continuidad de las líneas de producción.

* La fragilidad del componente afecta la frecuencia de mantenimiento: si el diseño de accesorios no es razonable o la selección de material es inapropiada, puede ocurrir mantenimiento frecuente o incluso el cierre de horno completo, lo que afecta la eficiencia de producción por lotes.

* Diseño de estructura reemplazable: el uso de complemento o estructura combinada hace que el ciclo de reemplazo de algunas piezas vulnerables sea más corta y la operación sea más conveniente, lo que puede reducir el costo de mantenimiento y el tiempo de intervención manual de todo el horno.

Extender el ciclo de mantenimiento de los componentes y reducir el riesgo de apagado de emergencia es propicio para mejorar la tasa general de inicio del equipo.

Impacto indirecto de la eficiencia térmica y el consumo de energía

La conductividad térmica y las características de inercia térmica de algunos Tratado térmico Piezas de horno afectará la eficiencia térmica y el uso de energía del cuerpo del horno.

*Las piezas pesadas se calientan lentamente: si la placa inferior, el soporte de la capa de aislamiento, etc. están diseñados demasiado espesos, aumentará el tiempo de calentamiento del horno y causará desechos de energía.

*Las piezas de alta conductividad térmica optimizan la ruta de transferencia de calor: por ejemplo, la conductividad térmica de los materiales de componentes como los tubos de radiación y los conductos de aire es alta y el diseño de conductividad térmica es razonable, lo que ayuda a mejorar la eficiencia de utilización térmica.

A través de la optimización del material, la reducción de peso estructural y el tratamiento de la superficie, la velocidad de respuesta térmica del horno puede mejorarse sin sacrificar la resistencia, reduciendo así el consumo de energía.

El impacto de la resistencia a la deformación del calor en la estabilidad estructural del equipo

Después de una operación de alta temperatura a largo plazo, el cuerpo del horno puede deformarse, doblarse, dislocarse, etc., destruyendo así la integridad de la estructura y causando una operación anormal.

*Control de la deformación de la placa inferior del horno y el marco del horno: si estas piezas se deforman debido a la expansión térmica desigual, afectará la planitud y la seguridad de la carga de la pieza de trabajo.

*Estabilidad de carga de la honda y la paleta: la deformación térmica severa hará que la pieza de trabajo caiga o chocen, aumentando los riesgos de seguridad y las pérdidas de equipos.

Seleccionar una combinación de material con baja tasa de expansión térmica y fuerte rigidez estructural, y hacer un diseño de soporte razonable, puede retrasar efectivamente la aparición de inestabilidad del equipo.

Falla de fatiga en condiciones de ciclo térmico

Después de cientos de ciclos de temperatura, las piezas de horno de tratamiento térmico son propensas a grietas de fatiga térmica o incluso fracturas, que se convierten en la causa raíz del tiempo de inactividad del equipo no planificado.

*Reacciones en cadena causadas por fracturas de componentes: como agrietamiento del soporte, desequilibrio del impulsor del ventilador, ruptura del tubo de radiación, etc., que no solo afectan la estabilidad del control de la temperatura, sino que también pueden poner en peligro la calidad de las piezas de trabajo y la seguridad personal.

*Estrategia de diseño anti-fatiga: en partes donde el estrés térmico cambia con frecuencia, se deben seleccionar materiales con una fuerte resistencia a la fatiga térmica, y las partes de concentración de tensión, como las esquinas y mutaciones afiladas, deben evitarse tanto como sea posible.

Fortalecer la evaluación de la vida de fatiga de los componentes es un medio efectivo para extender el ciclo de revisión del equipo y mejorar la confiabilidad del sistema.

La influencia de la adaptación de la atmósfera del horno y la compatibilidad del material

Para diferentes tipos de atmósferas de horno de tratamiento térmico (como gas protector, gas de carburación, gas de descomposición de amoníaco, etc.), la selección de material de las piezas de horno de tratamiento térmico debe tener una buena adaptabilidad de la atmósfera.

*La falla del material causada por la falta de coincidencia: los materiales seleccionados incorrectamente pueden fallar debido a la carbonización, la denickelización, la oxidación e incluso contaminar piezas de trabajo tratadas con calor.

*La importancia de los materiales y procesos de acoplamiento: por ejemplo, las aleaciones de níquel ricas en cromo son adecuadas para oxidar atmósferas, y las aleaciones de aluminio de silicio son adecuadas para entornos de horno de carburación con alto potencial de carbono.

El diseño de materiales y procesos debe considerar los requisitos de adaptación de la atmósfera de la fuente para garantizar la estabilidad del proceso y la consistencia del producto.

El impacto del costo y el equilibrio de la vida en la tasa de retorno de la inversión del equipo

En la selección de accesorios de equipos, solo considerando el costo de compra inicial puede conducir a un reemplazo frecuente y altos costos de mantenimiento, lo que no conduce al control de costos operativos a largo plazo.

* Estrategia rentable: la selección de materiales de mediana a alta gama y procesos de fundición maduros dentro de un rango de precios razonable a menudo puede lograr una vida útil más larga y una frecuencia de reemplazo anual más baja.

* Pensamiento de gestión del ciclo de vida completo: a partir de todo el proceso de mantenimiento de la operación de fabricación de diseño, se debe construir un modelo de ciclo de vida de componentes para maximizar el valor de la inversión del equipo.

En las líneas de producción de tratamiento térmico a gran escala, la optimización de la relación de retorno de inversión de la vida y el rendimiento de las piezas del horno térmico ayudará a mejorar la eficiencia operativa general.

Discusión sobre las diversas demandas de las diferentes industrias sobre el desempeño de las piezas del horno de tratamiento térmico

Industria metalúrgica: la alta resistencia a la temperatura y la resistencia a la corrosión son las demandas centrales

El equipo de tratamiento térmico en la industria metalúrgica se utiliza principalmente para recocer, normalizar y enfriar materiales como acero, lingotes de aleación y perdtres. El ambiente de tratamiento térmico tiene medios de alta temperatura, largo y complejos.

*Requisitos del material: debe tener alta resistencia a la temperatura y resistencia a la fluencia, y a menudo se usan una aleación de cromo-cromo-níquel, acero inoxidable austenítico y otros materiales.

*Ambiente corrosivo: algunos cuerpos del horno utilizan atmósferas que contienen azufre o que contienen cloro, que requieren que los accesorios tengan una fuerte resistencia a la corrosión para evitar la oxidación y el agrietamiento de la superficie.

*Enfoque estructural: enfóquese en la resistencia estructural y el control de deformación de los tanques de horno, los tanques de mufla, los tubos de radiación y los soportes de carga para garantizar el calentamiento uniforme de piezas de trabajo en el horno.

La industria tiene altas expectativas para la vida operativa y los intervalos de mantenimiento de los accesorios, y generalmente prefiere grandes componentes de alta temperatura fundidos por fundición centrífuga o fundición de arena de resina.

Industria automotriz: la precisión dimensional y los requisitos de uniformidad térmica son prominentes

El tratamiento térmico en la industria automotriz se utiliza principalmente para el fortalecimiento de la superficie y la optimización organizacional de piezas mecánicas, como engranajes, ejes, bielas, cigüeñales, etc. El lote de producción es grande, y los requisitos de consistencia de procesamiento y consistencia del producto son altos.

* Enfoque de eficiencia térmica: los accesorios deben ayudar a mejorar la eficiencia del intercambio de calor en el horno, acortar el tiempo de calefacción y aislamiento y mejorar el latido general.

* Estructura liviana: las paletas, perchas, marcos y otros componentes de uso común deben tener en cuenta tanto la resistencia como la ligereza, reducir la inercia térmica y facilitar la carga y el reciclaje automatizados.

* Adaptabilidad de la atmósfera: los procesos de tratamiento térmico, como la carburación y el carbonitrario, deben operarse en una atmósfera controlada, lo que requiere que los componentes tengan una fuerte adaptabilidad a la atmósfera y no propensas a la deformación de la capa de carburación.

La industria automotriz generalmente prefiere configuraciones de componentes modulares y altamente estandarizadas para satisfacer las necesidades de la operación de la línea de ensamblaje y el reemplazo rápido.

Industria petroquímica: la resistencia a la erosión química y las fluctuaciones térmicas es la clave

La industria petroquímica utiliza ampliamente los hornos de tratamiento térmico en enlaces de procesos de alta temperatura, como catálisis, agrietamiento y regeneración. Las condiciones de trabajo son complejas y la atmósfera es cambiante, lo que plantea desafíos especiales para el tratamiento térmico de las piezas del horno.

* Ambiente de corrosión complejo: los hornos a menudo van acompañados de sustancias corrosivas como sulfuro de hidrógeno, cloro y vapor de agua. Los componentes deben tener una fuerte resistencia a la corrosión y resistencia al polvo metálico.

* Ciclos térmicos frecuentes: en las operaciones continuas e intermitentes, con frecuencia se alternan a alta temperatura y enfriamiento, lo que requiere que los componentes tengan una fuerte resistencia a la fatiga térmica y al choque térmico.

* Selección de materiales: use acero resistente al calor de alta aleación (como HK40, serie modificada por HP NB) para mejorar la estabilidad estructural y extender el ciclo de vida.

Dichas industrias prestan más atención a la estabilidad de la composición material y la consistencia de la vida útil de los accesorios para reducir el tiempo de inactividad no planificado.

Industria aeroespacial: la precisión del control y la limpieza de materiales son cruciales

El tratamiento térmico en el campo aeroespacial está dirigido principalmente a aleaciones de titanio de alta resistencia, aleaciones a base de níquel y otros materiales. El control del proceso es preciso y los indicadores técnicos de equipos y accesorios son estrictos.

* Consistencia del control de temperatura: el tratamiento térmico de las piezas del horno debe garantizar la distribución uniforme de los campos térmicos en varias áreas del horno para evitar desviaciones de rendimiento del material debido a un calentamiento local desigual.

* Control de la contaminación: algunos procesos se llevan a cabo en la atmósfera inerte de vacío o alta pureza, y se establecen estándares estrictos para la tasa de desgasificación, el contenido de oxígeno y el control de los elementos residuales de la superficie de los accesorios.

* Control de deformación: las bandejas y las perchas deben mantener la estabilidad geométrica durante mucho tiempo para garantizar que la pieza de trabajo mantenga la precisión de forma y posición durante el tratamiento térmico.

La industria aeroespacial prefiere la personalización de alta precisión, la compatibilidad del vacío y la estabilidad a largo plazo de las soluciones de desarrollo de accesorios.

Industria de herramientas de hardware: tanto por lotes como economía

La industria del hardware implica una gran cantidad de diversos tipos de herramientas, moldes, sujetadores, etc., y los requisitos de tratamiento térmico están relativamente estandarizados, pero el enfoque está en la economía y la facilidad de operación.

* Estandarización estructural: el diseño de accesorios a menudo se basa en perchas universales, cinturones de malla y rodillos para mejorar la eficiencia de carga del horno.

* Control de costos de mantenimiento: el ciclo de tratamiento térmico es corto y el equipo se opera con frecuencia, lo que requiere que los accesorios tengan las características de reemplazo rápido y mantenimiento de bajo costo.

* Requisitos de resistencia al desgaste: las piezas de soporte de la pieza de trabajo (como cinturones de malla y bandejas) deben tener resistencia al desgaste y resistencia al impacto para adaptarse a la carga y descarga frecuentes.

La industria a menudo combina líneas de producción reales para un diseño simplificado para encontrar un equilibrio entre el rendimiento y el costo.

Industria de energía y energía: énfasis simultáneo en el soporte de carga y la confiabilidad

En los campos de la energía nuclear, la energía térmica, la energía eólica, etc., las piezas del horno de tratamiento térmico a menudo se usan para precalentar y templar piezas estructurales grandes y piezas de alto estrés.

*Soporte de pieza de trabajo de gran tamaño: los accesorios deben tener una alta capacidad de carga y estabilidad estructural para hacer frente al tratamiento de alta temperatura de bridas, rotores y ejes grandes.

*Operación estable a largo plazo: la mayoría de los ciclos de tratamiento térmico son largos y los cambios de temperatura son lentos, pero los requisitos más altos se colocan en la estabilidad a largo plazo.

*Seguridad y estandarización: tales industrias deben cumplir con los factores de seguridad más altos y las especificaciones estándar, como ISO o requisitos específicos de la industria nuclear.

El diseño de componentes utiliza principalmente fundiciones de aleación de alta resistencia de paredes gruesas, y mejora la estabilidad general a través de fundición centrífuga, moldeo integral, etc.

Industria del transporte ferroviario: la vida útil y el equilibrio de tratamiento térmico coexisten

El campo de transporte ferroviario implica el tratamiento térmico de alta frecuencia de componentes como ruedas, piezas de calibre y sistemas de frenos, lo que establece altos requisitos sobre la precisión del control de calidad del tratamiento térmico.

*Requisitos de calentamiento simétrico: las piezas de trabajo son en su mayoría estructuras axisimétricas, y las piezas de horno de tratamiento térmico deben ser capaces de cooperar con la rotación del horno o el sistema de calefacción de partición para garantizar la simetría.

*Control de la vida de fatiga: las piezas de servicio a largo plazo deben mejorar la resistencia a la fatiga a través del tratamiento térmico, y la estructura accesoria debe ser estable y no es fácil deformarse para evitar el estrés adverso durante el proceso de tratamiento.

* Supresión del desgaste de herramientas: se requieren componentes como los polipalear y los tocadiscos para tener buena resistencia al desgaste y tolerancia a la fatiga bajo el uso de alto ciclo.

La industria del tránsito ferroviario es particularmente sensible a la reproducibilidad de procesos y la estabilidad de la calidad, y a menudo introduce simulación digital y simulación de campo térmico para verificar el rendimiento de los accesorios.

|  |

Resistente al calor, resistente al desgaste y resistente a la corrosión: ideas de selección de materiales para el tratamiento del horno de calor

Resistencia al calor: el punto de partida básico para la selección de materiales

Lo primero que se enfrenta las piezas del horno de tratamiento térmico es la temperatura continua de alta temperatura o cambios periódicos de temperatura alta y baja. La buena resistencia al calor es una de las propiedades básicas.

*Alta resistencia a la temperatura: las piezas aún necesitan mantener una cierta resistencia estructural en condiciones de alta temperatura para evitar la deformación, el colapso o la fluencia. Comúnmente se usan aleaciones altas de níquel y alto cromo como los aceros resistentes al calor de la serie HK, HT y HP se usan comúnmente.

*Resistencia a la oxidación: la oxidación de alta temperatura provoca escala superficial, pelado e incluso daño estructural. El material debe tener densidad superficial y estabilidad de la película de resistencia a la oxidación, como el acero inoxidable austenítico con un alto contenido de CR.

*Capacidad de fatiga térmica: el calentamiento y el enfriamiento repetidos hacen que el material se expanda y se contraiga, formando grietas o fracturas. Se deben seleccionar materiales con buena coeficiente de expansión térmica y estructura de grano estable.

Al seleccionar materiales, la coincidencia dirigida también debe llevarse a cabo en combinación con el tipo de horno (gas, vacío, baño de sal, etc.) y la temperatura del proceso (700 ~ 1200 ° C).

Resistencia al desgaste: un indicador importante de piezas estructurales dinámicas

Algunas piezas de horno de tratamiento térmico se someterán a mecanismos de desgaste como fricción, impacto y rodamiento durante la operación, especialmente durante la carga continua, el transporte o el volteo.

*Las piezas típicas: como bandejas, canastas de material, rieles transportadores, rodillos, dispositivos colgantes, etc., son susceptibles al desgaste mecánico y el daño por impacto.

*Contramedidas de materiales: los aceros de alta duración con elementos de aleación como Mo, V y NB a menudo se usan para mejorar la resistencia al desgaste; o superficie de superficie, pulverización térmica, carburación, etc. se realizan en la superficie para mejorar la dureza de la superficie.

*Forma de desgaste: incluyendo desgaste adhesivo, desgaste oxidativo y desgaste de partículas. El material debe tener una buena capacidad de resistencia a las grietas y una capacidad de recuperación de deformación para evitar el pelado de fatiga.

El diseño de resistencia al desgaste también debe considerar la resistencia estructural de los accesorios para evitar la fragilidad general al tiempo que aumenta la dureza.

Resistencia a la corrosión: la línea clave de defensa en el entorno de la atmósfera

A menudo se usan atmósferas específicas en hornos de tratamiento térmico, como atmósferas controladas, gas de descomposición de amoníaco, nitratos, gases mixtos de nitrógeno de carbono, etc. Estos entornos forman efectos de corrosión complejos en los accesorios.

*Influencia del tipo de atmósfera: las atmósferas de carburación con mayor potencial de carbono son propensas a la corrosión de carbono; Las atmósferas de cloro o sulfuro son propensas a las picaduras, la corrosión del estrés y la corrosión intergranular.

*Estrategia de respuesta de material: los materiales resistentes a la corrosión comúnmente utilizados incluyen aleaciones altas de Cr/Ni (como In-800, In-600), acero inoxidable dúplex y hierro fundido resistente a la corrosión que contiene SI.

*Adaptación del proceso: por ejemplo, evite el uso de acero inoxidable ordinario en entornos de tratamiento de carburación porque la difusión de carbono a altas temperaturas puede causar fragilidad estructural.

La estabilidad de los materiales resistentes a la corrosión depende de su estructura de película superficial y composición de aleación. El medio de tratamiento térmico específico y sus productos volátiles deben evaluarse antes de la selección del material.

Configuración de material equilibrado en condiciones de trabajo integrales

En uso real, las piezas del horno de tratamiento térmico no solo están sometidas a un solo efecto, sino que generalmente están sujetas a la corrosión, el desgaste y la presión de carga a altas temperaturas.

*Ambiente de corrosión de alta temperatura: por ejemplo, cuando los tanques de mufla y los tubos de radiación se operan en un horno de atmósfera cerrada, los materiales deben tener en cuenta tanto la oxidación de alta temperatura como la corrosión de carburación. Es más confiable elegir la serie modificada HK40 o HP.

*Ambiente de desgaste de alta temperatura: por ejemplo, los rieles de cadena de los hornos transportadores de cadena están sujetos a desgaste mecánico y están expuestos a altas temperaturas. A menudo se usa el tratamiento de acero austenítico o endurecimiento de la superficie de alta duración.

*Condiciones de uso intermitente: cuando el equipo se inicia y se detiene con frecuencia, los componentes deben resistir la expansión y contracción térmica severas y alternando el calor y el frío. Se deben seleccionar materiales de aleación con un pequeño coeficiente de expansión térmica y una fuerte estabilidad térmica.

Al diseñar, se debe considerar el esquema de material combinado. Mediante el uso de aleaciones de alto rendimiento para componentes centrales y materiales más rentables para componentes no críticos, se puede lograr un control integral de costos.

Categorías de materiales comunes y aplicaciones típicas

Según diferentes industrias y condiciones de trabajo, los tipos de materiales de uso común para el tratamiento térmico de las piezas del horno son los siguientes:

* Acero resistente al calor de fundición (HK, HT, Serie HP): adecuado para cuerpos de horno de alta temperatura, tubos de radiación, bandejas, tanques de mufla, etc., con un rendimiento integral equilibrado.

* Altas aleaciones de cromo-níquel (como la serie in-800h, 600): adecuado para hornos de vacío o entornos de carburación, con resistencia de oxidación fuerte y resistencia a la corrosión.

* Acero inoxidable austenítico (310S, 304H, etc.): ampliamente utilizado en hornos, perchas, etc. con control de temperatura, etc., teniendo en cuenta tanto la resistencia como la formabilidad.

* Cerámica y materiales compuestos: utilizado en altos aislamiento y ocasiones de alta resistencia al calor (como hornos eléctricos de alta temperatura, equipo de calefacción de inducción).

Se deben usar diferentes materiales en combinaciones razonables de acuerdo con la ubicación del uso, el estrés estructural y la frecuencia de operación para reducir la tasa de falla y la frecuencia de mantenimiento.

La influencia del proceso de moldeo en las propiedades del material

El proceso de producción del tratamiento térmico de piezas del horno afectará el rendimiento de su material, y el método de fabricación debe coincidir de acuerdo con el propósito:

* Casting centrifugal: adecuado para tubos de radiación y partes cilíndricas, con estructura densa, alta resistencia y buena resistencia a agrietamiento térmico.

* Casting de precisión (fundición de inversión/EPC): adecuado para piezas pequeñas con estructuras complejas, precisión de alta dimensión y amplia gama de selección de materiales.

* Casting de arena de resina: adecuado para grandes piezas estructurales de forma especial, se puede utilizar para personalizar los tanques de mufla, las puertas del horno, los soportes estructurales y otras partes.

Además, la estabilidad de la estructura de la aleación y la resistencia a la oxidación se puede mejorar aún más a través del tratamiento posterior al estado de estado (como la solución sólida y el tratamiento con envejecimiento).

Equilibrio entre costo y ciclo de servicio en la selección de materiales

Según la premisa de cumplir con el rendimiento básico, la selección de materiales también debe considerar el costo del ciclo de vida y la economía de adquisición y mantenimiento:

* Equilibrio entre la inversión inicial y el ciclo de reemplazo: aunque los materiales de aleación de alta gama son más caros, tienen una vida útil más larga, lo que puede reducir la frecuencia de reemplazo y los costos de mano de obra.

*Conveniencia de mantenimiento: algunas piezas se pueden diseñar con estructuras desmontables y acero inoxidable convencional para facilitar el reemplazo parcial y la reparación de soldadura en el futuro.

*Solución compuesta de múltiples capas: la capa o la capa de revestimiento resistente a la corrosión se usa en partes clave, y el sustrato está hecho de materiales más rentables, teniendo en cuenta tanto el rendimiento como la economía.

Los fabricantes y usuarios deben evaluar de manera integral las estrategias de selección de materiales basadas en condiciones de uso real, limitaciones presupuestarias y recursos de mantenimiento.

Selección de materiales sistemático y prosperante

La selección de materiales de las piezas de horno de tratamiento térmico es un proyecto sistemático, que requiere una consideración integral de factores como la temperatura del tratamiento térmico, la frecuencia de operación, el tipo de pieza de trabajo y el entorno de la atmósfera. A través de la configuración razonable de la configuración y la selección del proceso de fabricación, la vida útil de los accesorios se puede extender de manera efectiva, se puede reducir el tiempo de inactividad de mantenimiento y se puede mejorar la estabilidad de la operación del equipo.

Con el desarrollo continuo de nuevas aleaciones de alta temperatura y materiales funcionales compuestos, así como la aplicación generalizada de la simulación numérica y las tecnologías de análisis de campo térmico, la selección de materiales de las piezas del horno de tratamiento térmico se está desarrollando gradualmente hacia la inteligencia y la personalización. La selección de materiales ya no es un solo punto de referencia, sino que debe convertirse en un enlace importante en la optimización coordinada de la tecnología de equipos, el ritmo de producción y el costo operativo. Si existen tipos de equipos específicos (como horno de cinturón de malla, horno de pozo, horno de haz para caminar) o requisitos de material (como acero de alto nitrógeno, aleaciones de tierras raras) que deben discutirse en profundidad, también se puede llevar a cabo una expansión adicional.

La clave para mejorar la estabilidad del equipo: selección y mantenimiento razonables de las piezas del horno de tratamiento térmico

Desafíos de posicionamiento y uso funcional del tratamiento térmico para piezas del horno

Las piezas del horno de tratamiento térmico generalmente incluyen bandejas, perchas, silenciadores, tubos de radiación, canastas, rieles, puertas del horno, etc. Estas piezas funcionan durante mucho tiempo en atmósferas de alta temperatura, y no solo están sujetas a la influencia de la temperatura, la carga y los cambios del ciclo térmico, sino que también enfrentan múltiples desafíos como la corrosión, el desgaste y la deformación.

* Acumulación de estrés en entornos de alta temperatura: cuando funcionan en la zona de alta temperatura de 900 ° C ~ 1200 ° C, los materiales componentes deben tener una buena resistencia a la fluencia térmica y estabilidad estructural.

* Problemas de corrosión atmosférica prominentes: la atmósfera controlada en el horno, el gas de descomposición de amoníaco, el gas de nitruro o el baño de nitrato causarán corrosión de carbono, corrosión de azufre o corrosión de estrés en la superficie de los accesorios.

* Riesgos de fatiga y deformación térmica: el equipo de tratamiento térmico se expande y contrata con frecuencia durante el proceso de inicio y cierre, lo que acelera la fatiga de la estructura del metal y reduce la vida estructural.

* Interferencia del proceso: una vez que los accesorios fallan o se deforman, afectará directamente la colocación de la pieza de trabajo, el ritmo de transmisión y la circulación de la atmósfera, causando así las fluctuaciones del proceso.

Se puede ver que la estabilidad del tratamiento térmico de piezas del horno no es solo un problema de estructura mecánica, sino que también se relaciona directamente con la seguridad del proceso y el ritmo de producción.

Selección de material: la garantía básica de la estabilidad del equipo

La selección de materiales es el primer paso para la operación estable de las piezas de horno de tratamiento térmico. Diferentes tipos de hornos y condiciones de proceso tienen diferentes requisitos para el rendimiento del material.

*Serie de acero resistente al calor: como las series HK40, HP-NB y HT, que a menudo se usan para bandejas, perchas y partes de seguimiento con altos requisitos de resistencia estructural, y tienen una fuerte resistencia a la temperatura y resistencia a la oxidación.

*Altas aleaciones de níquel y alto cromo: como las series In-800 y 600, tienen una resistencia a la corrosión más estable y resistencia a la carburización en hornos de vacío, ambientes altos de carbono o sulfidación.

*Cerámica y materiales compuestos: utilizado para aislarse piezas o elementos de calentamiento de inducción, con características como aislamiento eléctrico y estabilidad de alta temperatura.

*Se pueden usar materiales de tratamiento de superficie: como aleaciones de superficie, aluminización de superficie o pulverización de recubrimientos cerámicos para mejorar la resistencia del desgaste local o la resistencia a la corrosión de las piezas.

La coincidencia de material razonable debe optimizarse según los parámetros como el tipo de horno, el rango de temperatura, la atmósfera de proceso y el peso de la carga.

Diseño estructural: el enlace clave para mejorar la estabilidad mecánica

El diseño estructural de las piezas del horno de tratamiento térmico determina directamente su rendimiento estable en entornos de alta temperatura.

*Combustanza del grosor estructural y la deformación: el diseño razonable de grosor de la pared puede mejorar la capacidad de soporte y reducir la probabilidad de deformación térmica; El grosor de la pared demasiado delgado es fácil de quemar, y el grosor de la pared demasiado grueso es fácil de causar la concentración de tensión térmica.

*Diseño razonable de canales de fluido: por ejemplo, la ruta de circulación de gas en el tubo de radiación y el espacio de circulación de la atmósfera dentro del horno deben evitar las esquinas muertas y las áreas de sobrecalentamiento para reducir el daño local.

*Concepto de diseño modular: mediante el diseño de accesorios de hornos de tratamiento térmico como módulos reemplazables, el costo de mantenimiento general se reduce y la capacidad de recuperarse rápidamente después de que se mejora la falla.

*Coordinación del coeficiente de expansión térmica: se debe evitar el desajuste de la expansión térmica entre los diferentes componentes, y las brechas y los métodos de conexión razonables tienen un efecto positivo en el control de la expansión térmica y el estrés de contracción.

El diseño estructural científico mejora aún más la resistencia a la falla de las piezas del horno de tratamiento térmico en función de la selección de materiales.

Modos de daño típicos durante el uso

Durante la operación real, el tratamiento térmico de las piezas del horno sufrirá diferentes formas de daño, que deben identificarse y prevenirse por adelantado:

*Cracking de fatiga térmica: debido a cambios repetidos en los ciclos de calor y frío, las pequeñas grietas son propensas a ocurrir en puntos de concentración de estrés (como esquinas, soldaduras y puntos de conexión), que se expanden gradualmente en fracturas.

* Deformación de fluencia: cuando los componentes funcionan bajo estrés a alta temperatura durante mucho tiempo, se produce una deformación plástica irreversible, como el hundimiento de la bandeja, la flexión de la percha, la inclinación de la columna de soporte, etc.

* Perforación de corrosión: en atmósferas de azufre, carbono o cloradas, algunas aleaciones son propensas a la corrosión o picaduras intergranulares, lo que resulta en pérdida de resistencia local o corrosión de picadura.

* Peeling o desgaste de la superficie: la superficie de los componentes despegue u oxida durante la fricción de alta temperatura, lo que afecta la carga estructural y la integridad de la superficie.

La clasificación y gestión de estos problemas típicos es la base para formular estrategias de mantenimiento.

Estrategia de mantenimiento: la medida central para garantizar la operación a largo plazo del equipo

El mantenimiento razonable no solo extiende la vida útil de los accesorios, sino que también puede detectar peligros ocultos de antemano y evitar accidentes de apagado repentino.

* Inspección regular y mantenimiento de registros: se recomienda inspeccionar visualmente y comparar las dimensiones de los accesorios principales, como cestas de material, bandejas, tubos de radiación, tanques de mufla, etc.

* Limpieza y descalificación de la superficie: para piezas de funcionamiento a largo plazo, la limpieza de la piel de óxido, la arena de superficie o la reparación de recubrimiento se pueden realizar para reducir la tasa de acumulación de oxidación.

* Pretratamiento de fatiga térmica: antes del uso, el estrés térmico puede ser "domesticado" calentando lentamente y enfriándose a una velocidad controlada para retrasar la formación de grietas iniciales.

* Reparación local y remanufacturación: para piezas con grietas iniciales o ligera deformación, soldadura local, corrección o regeneración de tratamiento térmico se puede utilizar para reutilizar.

* Gestión del ciclo de reemplazo: se recomienda establecer un ciclo de reemplazo para piezas centrales que se usan con frecuencia y tienen cargas altas, y comprar piezas de repuesto por adelantado para evitar el tiempo de inactividad repentino.

Poner el trabajo de "mantenimiento" en la etapa de planificación por adelantado ayudará a construir un sistema de garantía completo para la operación estable de equipos.

Selección y experiencia en operación y mantenimiento en casos reales

Combinado con los escenarios de aplicación reales de varias industrias, las siguientes son varias experiencias prácticas típicas:

* Industria petroquímica: los accesorios para el horno de agrietamiento a alta temperatura están expuestos a la atmósfera de hidrocarburos durante mucho tiempo. Se seleccionan tuberías de aleación altas de Cr/Ni, combinadas con limpieza periódica de descarburización y tratamiento de recocido de estrés.

* Línea de tratamiento de calor automotriz: los problemas de desgaste y deformación de las bandejas y perchas en los hornos son prominentes. La vida útil se extiende optimizando el grosor, el diseño de costillas estructurales y el uso de aleaciones resistentes al desgaste.

* Industria de metalurgia en polvo: los componentes internos de los hornos de vacío se ven muy afectados por el choque térmico, por lo que se utilizan materiales de aleación de baja expansión y alta resistencia, y los costos de mantenimiento se controlan mediante reemplazo del módulo.

* Campo de fabricación de aviación: el tratamiento térmico de piezas de trabajo complejas requiere uniformidad de temperatura en el horno, se utilizan piezas estructurales de baja deformación y se implementa un sistema de gestión de registros de mantenimiento fino.

Estos casos reflejan la importancia directa de la selección y el mantenimiento razonables para mejorar la estabilidad del equipo.

Tendencia futura: integración de gestión inteligente y rastreable

Con el desarrollo de la fabricación digital, la gestión del tratamiento térmico de piezas del horno también está evolucionando en una dirección más inteligente:

* Construcción del sistema de trazabilidad de material: registre la composición del material, el proceso de producción y el historial de operaciones de cada lote de accesorios a través de códigos QR o etiquetas RFID para lograr la trazabilidad de calidad.

* Monitoreo de datos de operación: combine el sistema de control de temperatura del horno de tratamiento térmico con el equipo de percepción de estado de accesorios para realizar la temperatura, el estrés, la vibración y otras recopilación de datos de los componentes clave.

* Predicción de vida y sugerencias de reemplazo: use algoritmos de IA para analizar el historial operativo de los accesorios, predecir posibles nodos de falla y proporcionar soporte de datos para la operación y el mantenimiento.

* Diseño modular y estandarizado: mejorar la eficiencia de reemplazo y reducir la dependencia de la mano de obra de mantenimiento mediante la formulación de los estándares de interfaz de accesorios unificados.

Esta operación inteligente y el modo de mantenimiento se convertirá en una dirección importante para la gestión del tratamiento térmico de piezas del horno en el futuro.

La gestión del sistema es el soporte central para la estabilidad del equipo

La estabilidad del tratamiento térmico de las piezas del horno está relacionada con el rendimiento general del sistema de tratamiento térmico. Desde la selección de materiales, el diseño estructural hasta el uso de la gestión y el mantenimiento inteligente, cada enlace requiere un pensamiento sistemático y una optimización coordinada. A través de conceptos de selección científica y sistemas de mantenimiento continuo, la estabilidad de la operación del equipo puede mejorarse significativamente, se puede reducir el riesgo de apagado y se puede reducir la mayor eficiencia de producción y menores costos de mantenimiento a las empresas.

La operación estable de los equipos de tratamiento térmico no se logra durante la noche, sino el resultado de la optimización continua en la práctica y la mejora continua en el manejo. El manejo científico del tratamiento térmico de las piezas del horno es la fuerza clave para promover la operación estable a largo plazo del equipo.

- ¿Se ha tratado previamente la tubería de acero resistente al calor para evitar la oxidación o la incrustación a alta temperatura?

- ¿Las piezas fundidas de acero resistentes al calor experimentan deformaciones o grietas en condiciones de alta temperatura?

- ¿Cuál es la estabilidad estructural de las piezas fundidas de acero resistentes al calor en condiciones continuas de alta temperatura?

- ¿Cómo se compara la resistencia a la corrosión de los tubos de acero resistentes al calor con otros tipos de tubos de acero?

-

¿Se ha tratado previamente la tubería de acero resistente al calor para evitar la oxidación o la incrustación a alta temperatura?Introducción a los tubos de acero resistentes al calor Los tubos de acero resistentes al calor son componentes especializados diseñados para funcionar en condiciones de alta temperatura, comúnme...Ver más

-

¿Las piezas fundidas de acero resistentes al calor experimentan deformaciones o grietas en condiciones de alta temperatura?Características de los materiales de las piezas de fundición de acero resistentes al calor Las piezas fundidas de acero resistentes al calor están diseñadas específicamente para soportar tempera...Ver más

-

¿Cuál es la estabilidad estructural de las piezas fundidas de acero resistentes al calor en condiciones continuas de alta temperatura?Concepto de estabilidad estructural en fundiciones de acero resistentes al calor. La estabilidad estructural en piezas fundidas de acero resistentes al calor se refiere a la capacidad del materi...Ver más

-

¿Cómo se compara la resistencia a la corrosión de los tubos de acero resistentes al calor con otros tipos de tubos de acero?Introducción a la resistencia a la corrosión en tuberías de acero La resistencia a la corrosión es un factor crítico para determinar la durabilidad y el rendimiento de las tuberías de acero util...Ver más

-

¿Se pueden utilizar piezas de hornos de tratamiento térmico durante períodos prolongados en atmósferas reductoras o protectoras?Condiciones de funcionamiento de atmósferas reductoras y protectoras. Piezas de hornos de tratamiento térmico. un menudo se requiere que operen en atmósferas reductoras o p...Ver más

-

¿Cómo mantienen las piezas fundidas de acero resistentes al calor su resistencia y estabilidad en entornos de alta temperatura?Introducción a las piezas de fundición de acero resistentes al calor Las piezas fundidas de acero resistentes al calor son componentes críticos utilizados en industrias que requieren que maquina...Ver más

English

English Español

Español عربى

عربى