Ventajas del núcleo de rollos de hornos en la industria del acero

1. Tecnología de material para alta resistencia a la temperatura y resistencia a la oxidación

2. Anti-deformación y alto diseño de carga de carga

3. Tratamiento de superficie y actualización de resistencia al desgaste

4. Control de calidad de proceso completo y predicción de la vida

5. Soluciones personalizadas de la industria

Para líneas galvanizantes de hot en caliente: rollos recubiertos con carburo de silicio-tungsteno resistentes a la corrosión líquida de zinc;

Para líneas de encineblero: rollos compuestos cubiertos de goma, resistentes a la erosión de ácido clorhídrico/ácido sulfúrico.

6. Conservación de energía, reducción del consumo y sostenibilidad

| Tipo de línea de producción | Puntos de dolor | La solución de nuestra empresa | Beneficios del cliente |

| Horno de recocido continuo | La deformación del acero de la tira causada por la deformación del rollo del horno | Diseño de compensación previa a la deformación de aleación 25CR35NINB | La vida útil del rollo del horno se extiende de 8 meses a 18 meses, y la tasa de deformación se reduce en un 90%. |

| Línea de galvanización en caliente | La nodulación de la superficie del rodillo causada por la adhesión de la escoria de zinc | Revestimiento láser de superficie de recubrimiento de carburo de tungsteno | El ciclo de limpieza se extiende de 3 días a 15 días, y la cantidad residual de escoria de zinc se reduce en un 70%. |

| Línea de encolinquería de acero inoxidable | La rápida falla del cuerpo del rollo causado por la corrosión del ácido clorhídrico | Revestimiento de goma Hastelloy C-276 Elaft End | La frecuencia de reemplazo anual se reduce de 6 veces a 1 vez, y el costo de mantenimiento se reduce en un 80% |

-

Tubería de acero resistente al desgaste GX280 (KMTBCR26) Cilíndrico interno resistente al desgaste

Tubería de acero resistente al desgaste GX280 (KMTBCR26) Cilíndrico interno resistente al desgaste -

Tubería de acero resistente al desgaste GX280 (KMTBCR26) carcasa de maquinaria de minería de alta eficiencia

Tubería de acero resistente al desgaste GX280 (KMTBCR26) carcasa de maquinaria de minería de alta eficiencia -

Tubo de fundición de acero inoxidable Munas resistentes a la corrosión de acero inoxidable 2205 (CD3MN)

Tubo de fundición de acero inoxidable Munas resistentes a la corrosión de acero inoxidable 2205 (CD3MN) -

Tubo de fundición de acero inoxidable 316L (CF3M) Munas anti-corrosión de acero inoxidable

Tubo de fundición de acero inoxidable 316L (CF3M) Munas anti-corrosión de acero inoxidable -

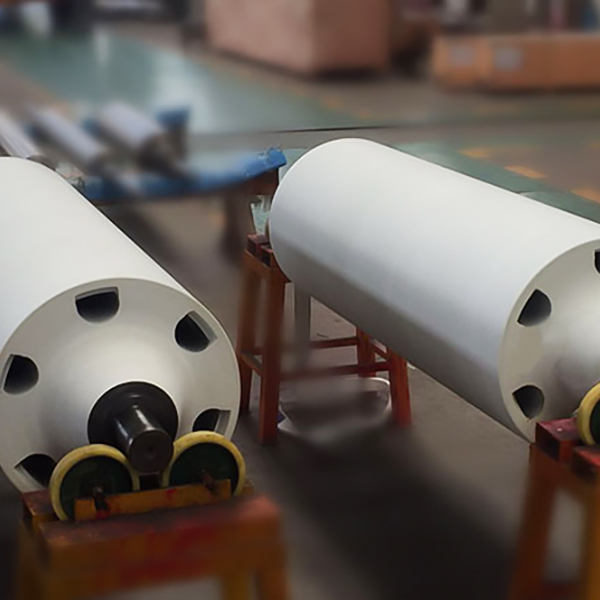

Tubería de acero resistente al calor 1.4848 (GX40CRNISI25-20) Rollador de horno de enfriamiento de agua

Tubería de acero resistente al calor 1.4848 (GX40CRNISI25-20) Rollador de horno de enfriamiento de agua -

Tubería de acero resistente al calor 1.4852 (GX40NICRSINB35-26) ROLADRO DE HOOKS

Tubería de acero resistente al calor 1.4852 (GX40NICRSINB35-26) ROLADRO DE HOOKS -

Tubería de acero resistente al calor 1.4852 (gx40nicrsinb35-26) tubo radiante de tipo W

Tubería de acero resistente al calor 1.4852 (gx40nicrsinb35-26) tubo radiante de tipo W -

Tubería de acero resistente al calor 1.4852 (gx40nicrsinb35-26) tubo radiante

Tubería de acero resistente al calor 1.4852 (gx40nicrsinb35-26) tubo radiante -

Tubería de acero resistente al calor 316L Galvanized Line Sink Roller

Tubería de acero resistente al calor 316L Galvanized Line Sink Roller -

Tubería de acero resistente al calor 2.4879 (G-NICR28W) Roller de horno

Tubería de acero resistente al calor 2.4879 (G-NICR28W) Roller de horno -

Tubería de acero resistente al calor 2.4879 (G-NICR28W) Calentamiento de tubo radiante

Tubería de acero resistente al calor 2.4879 (G-NICR28W) Calentamiento de tubo radiante

Para ofertas exclusivas y las últimas ofertas, regístrese ingresando su dirección de correo electrónico a continuación.

English

English Español

Español عربى

عربى